清空記錄

歷史記錄

取消

清空記錄

歷史記錄

汽車沖壓模具開發過程

汽車消費按傳統屬于大宗消費,汽車的使用壽命正常也能達到十年以上數十萬公里的里程。但是,今天正處于汽車工業飛速發展的時代,智能代、電氣化是當今汽車發展的趨勢,推動汽車產品快速更新迭代,智能輔助駕駛、車機系統像手機系統一樣快速更新升級,更快、更智能的需求又推動硬件(芯片、傳感器等)不斷更新提供性能支持。所以,在某種層面上,汽車正在向快速消費品轉變,汽車傳統的機械屬性弱化,電子屬性不斷加強。

快速的更新換代催生激烈的市場競爭,最近幾年汽車換代的周期一般是五年,整車開發的周期一般是36 個月以上。在激烈的市場競爭環境下,汽車換代周期三年也不足為奇,那相應的整車開發周期也會大幅縮短,未來24 個月的周期可能會成為常態化。

沖壓作為整車傳統四大工藝之一,新車型模具的開發周期是最長的,是整車開發的關鍵路徑之一。在新的行業需求條件下,必將逐漸縮短開發周期。本文將對如何縮短汽車沖壓模具開發周期展開探討。

沖壓模具開發過程

沖壓模具開發過程,一般劃分為設計、制造、調試等三個階段。設計階段包含兩大部分,第一部分為早期的同步工程(SE),與造型開發、車身開發同步推進,基于質量、成本、日程(一般稱QCD)綜合最優原則,分析產品的工藝性,提出產品改善問題點;第二部分為產品樣車數據發布后的模具工藝和結構設計。設計完成后進入制造階段,首先進行模具鑄造,鑄件完成后根據圖紙進行加工和裝配,裝配完成上機動作排除干涉后交付調試。模具調試一般分為廠外調試(模具供應商處)和廠內調試(主機廠廠內)。廠外調試主要完成模具研配以及零件品質全面提升工作;廠內調試主要是生產線匹配,整車問題解決,生產問題(刃口碎屑、卡廢料等)解決。

開發周期影響因素及對策探討

設計階段

高品質是設計出來的,不是制造出來的,設計是整個產品開發鏈條中最重要的一環。沖壓模具的開發涉及2 個方面,產品層面的同步工程以及模具自身的工藝結構設計。

方案1:某車型發動機蓋外板(圖1)在產品開發階段未充分識別到剛性不足風險,進入量產車試制階段后,在主生產試制時發現零件搬運極易產生變形報廢(圖2)。做成總成后,剛性也不足,按壓相比以往車型明顯較易下塌。

問題產生的主要原因是產品的造型曲率較小(圖3 為該發蓋的曲率半徑,曲率半徑大,相應曲率較小),最終的解決方案是工藝、產品設計部門聯合對產品造型進行設計調整,增加產品曲率。完成后對模具全工序型面重新機加工,加強產品剛性。整個剛性課題整改的時長歷時2 個多月,對模具的品培造成了較大的影響。

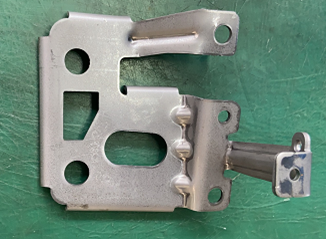

方案2:某車型前地板(圖4)的翻邊為90°,工藝設計沖壓方向也是90°,未預設置回彈角(一般設定3°)。試模階段翻邊出現明顯的回彈(回彈量1mm 以上,基準0.5mm 以內),采取的對策是將翻邊間隙做小0.15 ~0.2mm,單機試沖無異常,翻邊回彈也得到很好的控制,精度符合要求。回到母線批量連動生產,只生產30 臺左右,翻邊開始拉傷拉裂(圖5),大批量生產無法維持。

該問題產生的主要原因就是工藝設定上未設置回彈角度,零件的回彈無法完全消除。另外,該零件使用的板材是裸板,材質較脆,抗拉傷性較差,加劇了該問題。最后的解決方案是更改拉延工藝,翻邊面拉延預成形,最后將回彈量控制在0.8mm 以內,不影響整車焊接。模具回母線后,僅僅拉傷課題的解決,就耗時約2 個月,最后更改拉延模具,對于地板類簡單零件,代價很大。

通過以上案例看出,產品設計、模具設計的質量對后期產品制造的品質有相當大的決定作用,對調試周期的長短也有顯著的影響。設計工作并不是以完成節點來評價,而是以最終產品的品質和量產的耐久性來評價。工藝與產品需要有良好的合作與互動,產品設計要考慮工藝與制造的客觀現實條件和一般規律,工藝設計需要注重案例積累、過往不良問題檢證和標準體系的建立和維護,定期總結更新。對于新產品特征和新工藝的使用,要有儲備方案,在問題無法解決的情況下啟用。車型結束后要盡快形成課題的書面總結資料,更新標準文件。圖紙評審邀請車間和現場調試、維保經驗豐富的同事參與,貼近生產制造現場。

技術創新也是必不可少的,大的創新且制造階段無備用方案的,建議還是開試驗模具。小的創新,只要有儲備方案,應該大膽嘗試,推動產品力提升。一個工藝成熟的產品,投產周期短。一個銷量很好的產品,產品力很強。工藝性又好,產品力又高,這是永恒的課題。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~